Valet av rätt maskintyp vid fleraxlig CNC-bearbetning är bland de viktigaste besluten. Det avgör processens övergripande kapacitet, de möjliga designerna och de totala kostnaderna. 3-axlig vs. 4-axlig vs. 5-axlig CNC-bearbetning är en populär debatt och rätt svar beror på projektets krav.

Den här guiden tar en titt på grunderna i fleraxlig CNC-bearbetning och jämför 3-axlig, 4-axlig och 5-axlig CNC-bearbetning för att hjälpa dig att göra rätt val.

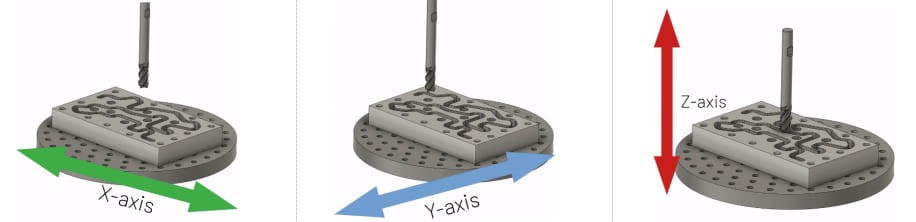

Introduktion till 3-axlig bearbetning

Spindeln rör sig linjärt i X-, Y- och Z-riktningarna och arbetsstycket behöver fixturer som håller det i ett plan. Möjligheten att arbeta på flera plan är möjlig i moderna maskiner. Men de kräver speciella fixturer som är något dyra att tillverka och tar mycket tid.

Det finns dock vissa begränsningar för vad 3-axliga CNC-maskiner kan göra. Många funktioner är antingen ekonomiskt olönsamma, trots de relativa priserna för 3-axliga CNC-maskiner, eller helt enkelt omöjliga. Till exempel kan 3-axliga maskiner inte skapa vinklade funktioner eller något som finns på XYZ-koordinatsystemet.

3-axliga maskiner kan däremot skapa underskärningar. De kräver dock flera förkrav och specialfräsar som T-spårsfräsar och laxstjärtsfräsar. Att uppfylla dessa krav kan ibland skjuta i höjden på priserna och ibland blir det mer lönsamt att välja en 4-axlig eller 5-axlig CNC-fräslösning.

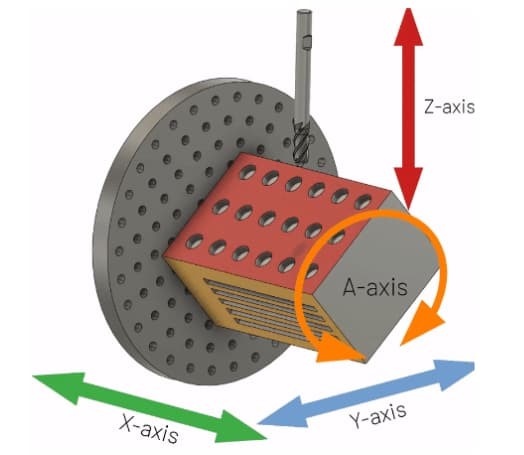

Introduktion till 4-axlig bearbetning

4-axlig bearbetning är mer avancerad än dess 3-axliga motsvarigheter. Förutom att skärverktyget kan röra sig i XYZ-plan, tillåter de även arbetsstycket att rotera på Z-axeln. Detta innebär att 4-axlig fräsning kan arbeta på så många som fyra sidor utan några speciella krav som unika fixturer eller skärverktyg.

Som tidigare nämnts gör den extra axlen på dessa maskiner dem mer ekonomiskt lönsamma i vissa fall där 3-axliga maskiner kan utföra jobbet, men med speciella krav. Den extra kostnaden som behövs för att tillverka rätt fixturer och skärverktyg på 3-axlar överstiger den totala kostnadsskillnaden mellan 4-axliga och 3-axliga maskiner. Därmed är de ett mer lönsamt val för vissa projekt.

Dessutom är en annan viktig aspekt av 4-axlig fräsning den övergripande kvaliteten. Eftersom dessa maskiner kan arbeta på fyra sidor samtidigt behövs ingen ompositionering av arbetsstycket på fixturerna. Därigenom minimeras risken för mänskliga fel och förbättras den totala noggrannheten.

Idag finns det två typer av 4-axlig CNC-bearbetning; kontinuerlig och indexerande.

Kontinuerlig bearbetning gör att skärverktyget och arbetsstycket kan röra sig samtidigt. Det betyder att maskinen kan skära material medan det roterar. Därigenom blir komplexa bågar och former som spiraler mycket enkla att bearbeta.

Indexeringsbearbetning, å andra sidan, fungerar i etapper. Skärverktyget stannar när arbetsstycket börjar rotera runt Z-planet. Det betyder att indexeringsmaskiner inte har samma kapacitet eftersom de inte kan skapa komplexa bågar och former. Den enda fördelen är att arbetsstycket nu kan bearbetas på fyra olika sidor utan att behöva några speciella fixturer som är viktiga i en 3-axlig maskin.

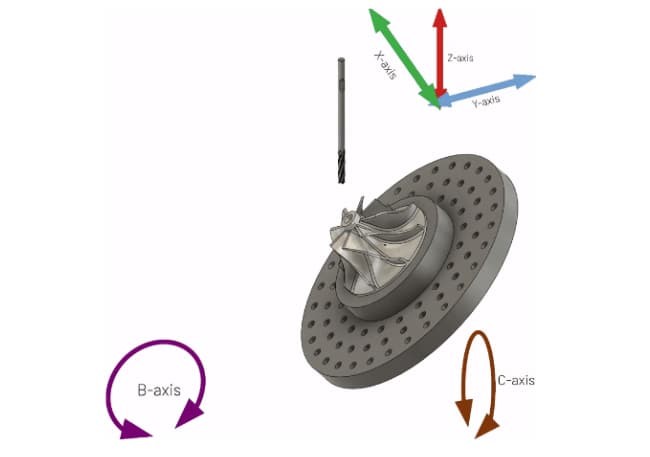

Introduktion till 5-axlig bearbetning

5-axlig bearbetning tar saker och ting ett steg längre och möjliggör rotation i två plan. Denna fleraxliga rotation tillsammans med skärverktygets förmåga att röra sig i tre riktningar är de två integrerade egenskaperna som gör det möjligt för dessa maskiner att hantera de mest komplexa jobben.

Det finns två typer av 5-axlig CNC-bearbetning på marknaden. 3+2-axlig bearbetning och kontinuerlig 5-axlig bearbetning. Båda fungerar i alla plan, men den förra har samma begränsningar och arbetsprincip som en indexerande 4-axlig maskin.

3+2-axlig CNC-bearbetning gör att rotationen kan vara oberoende av varandra men begränsar användningen av båda koordinatplanen samtidigt. Kontinuerlig 5-axlig bearbetning har däremot inte sådana begränsningar. Detta ger överlägsen kontroll och möjligheten att bekvämt bearbeta de mest komplexa geometrierna.

Huvudskillnader mellan 3-, 4- och 5-axlig CNC-bearbetning

Att förstå komplexiteten och begränsningarna hos den aktuella typen av CNC-bearbetning är avgörande för att säkerställa bästa möjliga balans mellan kostnad, tid och kvalitet i processen.

Som tidigare nämnts skulle många projekt bli dyrare med en annars ekonomisk 3-axlig fräsning på grund av de komplicerade fixturerna och processerna. På samma sätt skulle det att helt enkelt välja en 5-axlig fräsning för varje enskilt projekt vara synonymt med att bekämpa kackerlackor med en maskingevär. Låter inte effektivt, eller hur?

Det är just därför det är viktigt att förstå de viktigaste skillnaderna mellan 3-axlig, 4-axlig och 5-axlig bearbetning. Genom att göra det kan man säkerställa att den bästa typen av maskin väljs för varje specifikt projekt utan att kompromissa med de viktiga kvalitetsparametrarna.

Här är de 5 huvudsakliga skillnaderna mellan de olika typerna av CNC-bearbetning.

Arbetsprincip

Arbetsprincipen för all CNC-bearbetning är densamma. Skärverktyget, som styrs av en dator, roterar runt arbetsstycket för att avlägsna material. Dessutom använder alla CNC-maskiner antingen M-koder eller G-koder för att dechiffrera verktygets rörelse i förhållande till arbetsstycket.

Skillnaden ligger i den extra möjligheten att rotera kring olika plan. Både 4-axlig och 5-axlig CNC-fräsning tillåter rotation kring olika koordinater och denna egenskap resulterar i skapandet av mer komplexa former med relativ lätthet.

Precision och noggrannhet

CNC-bearbetning är känt för sin noggrannhet och låga toleranser. CNC-typen påverkar dock produktens slutliga toleranser. 3-axlig CNC, om än mycket exakt, har större risk för slumpmässiga fel på grund av konsekvent ompositionering av arbetsstycket. För de flesta tillämpningar är denna felmarginal försumbar. Men för känsliga tillämpningar inom flyg- och bilindustrin kan även den minsta avvikelsen orsaka problem.

Både 4-axlig och 5-axlig CNC-bearbetning har inte det problemet eftersom de inte behöver någon ompositionering. De möjliggör skärning på flera plan på en enda fixtur. Dessutom är det viktigt att notera att detta är den enda källan till skillnader i kvaliteten på 3-axlig bearbetning. Bortsett från detta förblir den övergripande kvaliteten vad gäller precision och noggrannhet densamma.

Applikationer

Skillnaderna i CNC-typ beror inte på branschomfattande tillämpningar utan snarare på produktens natur. Till exempel kommer skillnaden mellan 3-axliga, 4-axliga och 5-axliga fräsprodukter att baseras på designens övergripande komplexitet snarare än på själva branschen.

En enkel detalj för flyg- och rymdsektorn kan utvecklas på en 3-axlig maskin, medan något komplext för vilken annan sektor som helst kan kräva användning av en 4-axlig eller 5-axlig maskin.

Kostnader

Kostnader är bland de främsta skillnaderna mellan 3-, 4- och 5-axlig CNC-fräsning. 3-axliga maskiner är naturligtvis mer ekonomiska att köpa och underhålla. Kostnaderna för att använda dem beror dock på faktorer som fixturer och operatörernas tillgänglighet. Medan kostnaderna för operatörerna förblir desamma för 4-axliga och 5-axliga maskiner, står fixturerna fortfarande för en betydande del av kostnaderna.

Å andra sidan är 4- och 5-axlig bearbetning mer tekniskt avancerad och har bättre funktioner. Därför är de naturligtvis dyra. De tillför dock många möjligheter och är ett gångbart val i många unika fall. Ett av dem har redan diskuterats tidigare, där en teoretiskt möjlig design med en 3-axlig maskin skulle kräva många specialanpassade fixturer. Därigenom ökar de totala kostnaderna och blir 4-axlig eller 5-axlig bearbetning ett mer gångbart alternativ.

Ledtid

När det gäller de totala ledtiderna ger kontinuerliga 5-axliga maskiner de bästa totalresultaten. De kan bearbeta även de mest komplexa formerna på kortast möjliga tid tack vare avsaknaden av stopp och bearbetning i ett steg.

Kontinuerliga 4-axliga maskiner kommer därefter eftersom de tillåter rotation i en axel och bara kan hantera plana vinkelfunktioner i ett svep.

Slutligen har 3-axliga CNC-maskiner den längsta ledtiden eftersom skärningen sker i etapper. Dessutom innebär begränsningarna hos 3-axliga maskiner att det kommer att bli mycket ompositionering av arbetsstycket, vilket skulle resultera i en ökning av de totala ledtiderna för alla projekt.

3-axlig vs 4-axlig vs 5-axlig fräsning, vilket är bättre?

Inom tillverkning finns det ingen absolut bättre metod eller en universallösning. Rätt val beror på projektets komplexitet, den totala budgeten, tiden och kvalitetskraven.

3-axlig kontra 4-axlig kontra 5-axlig, alla har sina för- och nackdelar. Naturligtvis kan 5-axlig skapa mer komplexa 3D-geometrier, medan 3-axlig snabbt och konsekvent kan producera enklare delar.

Sammanfattningsvis finns det inget svar på frågan om vilket som är det bästa valet. Vilken bearbetningsmetod som helst som ger den perfekta balansen mellan kostnad, tid och resultat skulle vara ett idealiskt val för ett specifikt projekt.

Läs mer: CNC-fräsning vs CNC-svarvning: Vilket är rätt val

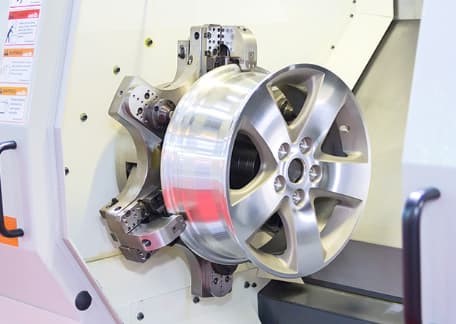

Börja dina projekt med Guanshengs CNC-bearbetningstjänster

För alla projekt eller företag kan rätt tillverkningspartner vara skillnaden mellan framgång och misslyckande. Tillverkning är en integrerad del av produktutvecklingsprocessen och rätt val i det skedet kan bidra mycket till att göra en produkt livskraftig. Guangsheng är det perfekta tillverkningsvalet för alla situationer tack vare deras insisterande på att leverera det bästa med största möjliga konsekvens.

Utrustade med en toppmodern anläggning och ett erfaret team kan Guangsheng hantera alla typer av 3-axliga, 4-axliga eller 5-axliga bearbetningsjobb. Med strikta kvalitetskontroller på plats kan vi garantera att de färdiga delarna uppfyller alla typer av kvalitetskontroller utan problem.

Dessutom är det som utmärker Guangsheng deras snabbaste ledtider och de mest konkurrenskraftiga priserna på marknaden. Dessutom är processen optimerad för att underlätta för kunden. Ladda bara upp designen för att få en omfattande DFM-analys och en omedelbar offert för att komma igång.

Automatisering och onlinelösningar är nycklarna till tillverkningens framtid och Guangsheng förstår det. Det är därför allt du behöver för bästa resultat bara är ett klick bort.

Slutsats

Alla 3-, 4- och 5-axliga CNC-maskiner är olika och varje typ har sina styrkor och svagheter. Rätt val beror dock på projektets unika krav och behov. Det finns inget rätt val inom tillverkning. Det rätta tillvägagångssättet är att hitta den mest optimala kombinationen av kvalitet, kostnad och tid. Något som alla tre typer av CNC kan leverera baserat på kraven i ett specifikt projekt.

Publiceringstid: 29 november 2023