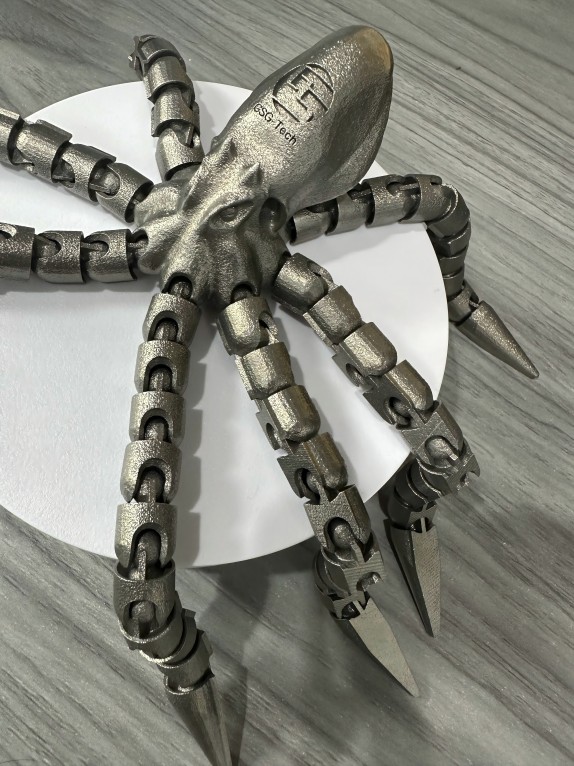

Nyligen gjorde vi en demonstration av metall3D-utskrift, och vi slutförde det mycket framgångsrikt, så vad är metall3D-utskriftVilka är dess fördelar och nackdelar?

Metall-3D-utskrift är en additiv tillverkningsteknik som bygger tredimensionella objekt genom att lägga till metallmaterial lager för lager. Här är en detaljerad introduktion till metall-3D-utskrift:

Teknisk princip

Selektiv lasersintring (SLS): Användning av högenergilaserstrålar för att selektivt smälta och sintra metallpulver, där pulvermaterialet värms upp till en temperatur strax under dess smältpunkt, så att metallurgiska bindningar mellan pulverpartiklarna bildas, och därigenom byggas objektet lager för lager. I tryckprocessen läggs först ett jämnt lager metallpulver på tryckplattformen, och sedan skannar laserstrålen pulvret enligt objektets tvärsnittsform, så att det skannade pulvret smälter och stelnar tillsammans. Efter att ett trycklager är slutfört sänks plattformen ett visst avstånd och sedan sprider ett nytt pulverlager. Upprepa ovanstående process tills hela objektet är tryckt.

Selektiv lasersmältning (SLM): Liknar SLS, men med högre laserenergi, kan metallpulvret smältas fullständigt för att bilda en tätare struktur, högre densitet och bättre mekaniska egenskaper kan erhållas, och styrkan och noggrannheten hos de tryckta metalldelarna är högre, nära eller till och med överträffar de delar som produceras med den traditionella tillverkningsprocessen. Den är lämplig för tillverkning av delar inom flyg- och rymdteknik, medicinsk utrustning och andra områden som kräver hög precision och prestanda.

Elektronstrålesmältning (EBM): Användning av elektronstrålar som energikälla för att smälta metallpulver. Elektronstrålen har egenskaper som hög energitäthet och hög skanningshastighet, vilket snabbt kan smälta metallpulver och förbättra tryckeffektiviteten. Utskrift i vakuummiljö kan undvika reaktion mellan metallmaterial och syre under tryckprocessen, vilket är lämpligt för tryckning av titanlegeringar, nickelbaserade legeringar och andra metallmaterial som är känsliga för syreinnehåll, ofta används inom flyg- och rymdteknik, medicinsk utrustning och andra avancerade områden.

Metallmaterialextrudering (ME): Tillverkningsmetod baserad på materialextrudering. Metallmaterialet extruderas genom extruderingshuvudet i form av silke eller pasta, och värms samtidigt upp och härdas för att uppnå lager-för-lager-ackumulerad gjutning. Jämfört med lasersmältningsteknik är investeringskostnaden lägre, mer flexibel och bekväm, särskilt lämplig för tidig utveckling i kontorsmiljöer och industriella miljöer.

Vanliga material

Titanlegering: har fördelarna med hög hållfasthet, låg densitet, god korrosionsbeständighet och biokompatibilitet, och används ofta inom flyg- och rymdteknik, medicinsk utrustning, fordonsindustrin och andra områden, såsom tillverkning av flygmotorblad, artificiella leder och andra delar.

Rostfritt stål: har god korrosionsbeständighet, mekaniska egenskaper och bearbetningsegenskaper, relativt låg kostnad, är ett av de vanligaste materialen i 3D-utskrift av metall, kan användas för att tillverka en mängd olika mekaniska delar, verktyg, medicintekniska produkter och så vidare.

Aluminiumlegering: låg densitet, hög hållfasthet, god värmeledningsförmåga, lämplig för tillverkning av delar med höga viktkrav, såsom cylinderblock för bilmotorer, konstruktionsdelar för flyg- och rymdfart etc.

Nickelbaserad legering: med utmärkt högtemperaturhållfasthet, korrosionsbeständighet och oxidationsbeständighet används den ofta vid tillverkning av högtemperaturkomponenter som flygmotorer och gasturbiner.

fördel

Hög grad av designfrihet: Möjligheten att tillverka komplexa former och strukturer, såsom gitterstrukturer, topologiskt optimerade strukturer etc., vilka är svåra eller omöjliga att uppnå i traditionella tillverkningsprocesser, ger större innovationsutrymme för produktdesign och kan producera lättare, högpresterande delar.

Minska antalet delar: flera delar kan integreras till en helhet, vilket minskar anslutnings- och monteringsprocessen mellan delarna, förbättrar produktionseffektiviteten, sänker kostnaderna, men förbättrar också produktens tillförlitlighet och stabilitet.

Snabb prototypframställning: Det kan producera en prototyp av en produkt på kort tid, påskynda produktutvecklingscykeln, minska forsknings- och utvecklingskostnader och hjälpa företag att få ut produkter på marknaden snabbare.

Anpassad produktion: Enligt kundernas individuella behov kan unika produkter tillverkas för att möta olika kunders speciella krav, lämpliga för medicinska implantat, smycken och andra anpassade områden.

Begränsning

Dålig ytkvalitet: Ytjämnheten hos de tryckta metalldelarna är relativt hög, och efterbehandling krävs, såsom slipning, polering, sandblästring etc., för att förbättra ytfinishen, vilket ökar produktionskostnaden och tiden.

Interna defekter: Det kan finnas interna defekter som porer, icke-smälta partiklar och ofullständig sammansmältning under tryckprocessen, vilket påverkar delarnas mekaniska egenskaper. Särskilt vid hög belastning och cyklisk belastning är det nödvändigt att minska förekomsten av interna defekter genom att optimera tryckprocessens parametrar och använda lämpliga efterbehandlingsmetoder.

Materialbegränsningar: Även om antalet tillgängliga typer av metalliska 3D-utskriftsmaterial ökar, finns det fortfarande vissa materialbegränsningar jämfört med traditionella tillverkningsmetoder, och vissa högpresterande metallmaterial är svårare att skriva ut och kostnaden är högre.

Kostnadsproblem: Kostnaden för 3D-utskriftsutrustning och material i metall är relativt hög och utskriftshastigheten är långsam, vilket inte är lika kostnadseffektivt som traditionella tillverkningsprocesser för storskalig produktion, och är för närvarande främst lämpligt för små serier, kundanpassad produktion och områden med höga krav på produktprestanda och kvalitet.

Teknisk komplexitet: 3D-utskrift av metall involverar komplexa processparametrar och processkontroll, vilket kräver professionella operatörer och teknisk support, och kräver hög teknisk nivå och erfarenhet hos operatörerna.

Applikationsfält

Flyg- och rymdindustrin: Används för att tillverka flygmotorblad, turbinskivor, vingstrukturer, satellitdelar etc., vilket kan minska delarnas vikt, förbättra bränsleeffektiviteten, sänka produktionskostnaderna och säkerställa delarnas höga prestanda och tillförlitlighet.

Bil: Tillverkar bilmotorers cylinderblock, transmissionsskal, lätta konstruktionsdelar etc. för att uppnå lättviktsdesign hos bilar, förbättra bränsleekonomi och prestanda.

Medicinskt: Produktion av medicintekniska produkter, ledproteser, tandortoser, implanterbara medicintekniska produkter etc., anpassad till patienters individuella skillnader, förbättrar medicintekniska produkters lämplighet och behandlingseffekter.

Formtillverkning: Tillverkning av formsprutor, pressgjutningsformar etc. förkortar formtillverkningscykeln, minskar kostnaderna och förbättrar formens noggrannhet och komplexitet.

Elektronik: Tillverkning av radiatorer, skal, kretskort för elektronisk utrustning etc. för att uppnå integrerad tillverkning av komplexa strukturer, förbättra prestanda och värmeavledningseffekt hos elektronisk utrustning.

Smycken: Enligt designerns kreativitet och kundernas behov kan en mängd olika unika smycken tillverkas för att förbättra produktionseffektiviteten och produktpersonaliseringen.

Publiceringstid: 22 november 2024